概要

自動車メーカーA社は、部品納期の遅延や調達窓口の煩雑さといった課題を抱えていました。水戸工業は、現場ヒアリングと技術提案を通じて部品選定の最適化と調達業務の一本化を実現。結果、コスト削減・納期安定・標準化による在庫管理効率向上など、目に見える効果を提供し、信頼される技術パートナーとして評価されています。

調達先変更による導入事例(仮想:A社)

【① 業種・業態】

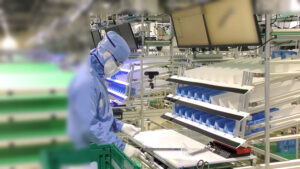

自動車メーカーA社(完成車メーカー)/製造工場(関東地区)

【② 担当部門・役割】

調達部門および製造技術部門

(部品・治具の手配および生産設備まわりの保全管理)

【③ 当初の課題(変更前)】

従来の取引商社にて、

- 部品納期の遅延

- 機種ごとの部品選定ミス

- 価格の妥当性に関する不透明さ

- 窓口の煩雑さ(複数業者への依頼)

といった課題が発生していた。特にライン設備用の特殊部品に関しては、選定ミスによる現場手戻りが発生し、製造現場からの信頼低下につながっていた。

【④ 商社変更の決め手】

- 水戸工業による現場ヒアリング力と技術提案

- 専任担当制によるスピーディーな対応

- 部品選定〜納品〜アフター支援までを一括で対応可能な体制

- 一部品目での試験導入結果が好評価だったことによる本格切り替え

【⑤ 導入内容(変更後の対応)】

- 製造ラインに使用される空圧機器・特殊継手・治具の見直しと標準化

- 複数メーカーにまたがる調達品の窓口一本化による効率化

- 導入時の技術資料・図面対応サポートの強化

- 一部品目の納期短縮提案(在庫先読み+配送拠点調整)

【⑥ 得られた効果・成果】

- 年間調達コスト 約●%削減

- 納期遅延ゼロを継続(●か月連続)

- 技術部門からの再依頼率100%

- 工場内の標準部品化により、在庫管理点数●%減

【⑦ 今後の期待・継続内容】

現在は生産設備まわりの治具・部品に留まるが、今後は保全部品や新工場での一括立ち上げ支援など、より上流からの調達・構想提案を期待されている。

また、A社より「水戸工業を●●部品の調達先ではなく、“現場の技術パートナー”として位置付けていきたい」旨の評価を受けている。